液晶面板激光划线机自动化产线整体设计方案详解

来源:博特精密发布时间:2025-11-12 11:00:00

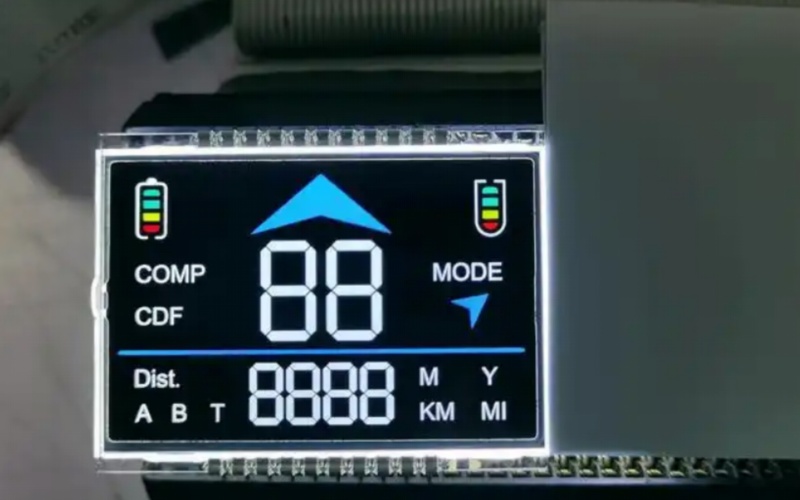

彩运网cy123液晶面板作为现代显示技术的核心组件,广泛应用于智能手机、电视、平板电脑等电子设备中。激光划线技术是液晶面板制造中的关键工艺,用于在玻璃基板上进行精密切割或划线,以实现电路图案的形成或面板分割。随着工业4.0和智能制造的推进,自动化产线已成为提升生产效率、降低成本的关键手段。

彩运网cy123本文将详细阐述液晶面板激光划线机自动化产线的整体设计方案,涵盖系统架构、关键组件、工艺流程、控制策略及优势分析,旨在为相关行业提供参考。本方案基于模块化设计理念,结合高精度激光技术和机器人自动化,实现高效、稳定的生产流程。

一、系统概述与设计目标

液晶面板激光划线机自动化产线是一个集成了激光加工、物料搬运、质量检测和数据分析的综合性系统。设计目标包括:提高划线精度(误差控制在±5微米以内)、提升生产效率(产能达到每小时100片以上)、降低人工干预(自动化率超过90%)、确保生产安全(符合ISO9001质量标准)。整体架构采用分层设计,包括物理层(硬件设备)、控制层(PLC和SCADA系统)和管理层(MES制造执行系统),实现从原材料输入到成品输出的全流程自动化。

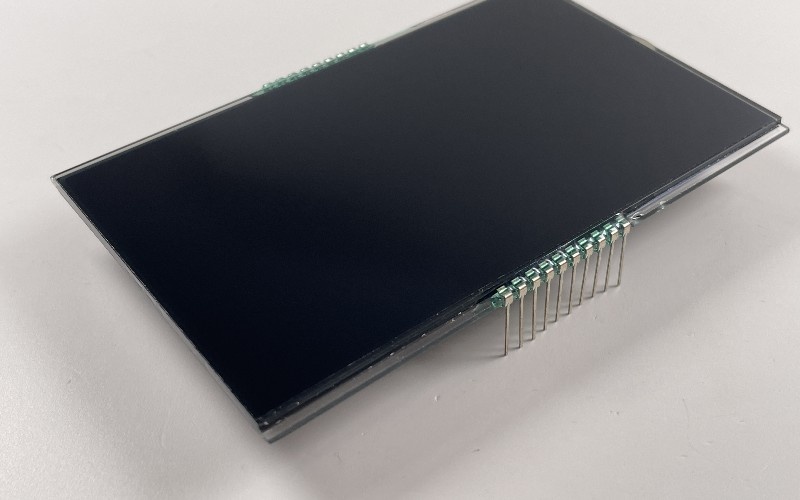

物理层主要由激光划线机、机器人手臂、传送带系统、视觉检测单元和清洁模块组成。激光划线机采用紫外或光纤激光源,波长在355nm至1064nm之间,以适应不同面板材料的加工需求。机器人手臂(如六轴工业机器人)负责面板的上下料和定位,确保高重复精度。传送带系统采用滚筒或皮带式设计,配备传感器实时监控物料流动。视觉检测单元使用高分辨率相机和图像处理软件,对划线质量进行在线检测。清洁模块通过离子风机或真空吸尘,去除加工过程中的粉尘和碎屑,防止污染。

彩运网cy123控制层以可编程逻辑控制器(PLC)为核心,集成SCADA(监控与数据采集系统)和HMI(人机界面),实现设备联动和实时监控。PLC通过以太网或现场总线(如Profibus)与各组件通信,执行逻辑控制、运动控制和故障诊断。SCADA系统收集生产数据(如加工时间、错误率),并生成报表,便于优化流程。管理层通过MES系统与ERP(企业资源计划)对接,实现生产计划、物料管理和质量追溯的数字化。

二、关键组件详解

1.激光划线机:作为核心加工单元,激光划线机采用高斯光束或超短脉冲激光,确保划线边缘光滑、无裂纹。激光功率通常在10W至50W之间,可根据面板厚度(0.5mm至1.5mm)调节。光学系统包括振镜和F-theta透镜,实现高速扫描(速度达500mm/s)。设备还配备冷却系统(如水冷或风冷)以维持稳定性,并通过闭环控制补偿热变形。

2.机器人自动化系统:使用六轴工业机器人(如发那科或库卡型号),负载能力5-10kg,重复精度±0.02mm。机器人末端配备真空吸盘或夹具,用于抓取面板(尺寸从5英寸到65英寸不等)。通过视觉引导,机器人能自适应面板位置偏差,实现精准上下料。机器人路径规划采用离线编程,减少停机时间。

彩运网cy1233.传送与定位系统:传送带采用不锈钢材质,宽度可调,速度控制在0.1-1m/s。定位系统使用伺服电机和编码器,结合光电传感器和限位开关,确保面板在加工站停留时间精确。为防振动,系统安装减震垫,并采用直线导轨提高稳定性。

彩运网cy1234.质量控制与检测单元:视觉检测系统包括CCD相机和LED光源,分辨率达500万像素,通过图像处理算法(如边缘检测)识别划线宽度、深度和缺陷(如裂纹或偏移)。检测数据实时上传至MES,若发现不合格品,系统自动触发剔除机制。此外,集成光谱分析仪监测激光参数,确保加工一致性。

5.安全与维护模块:安全措施包括激光防护罩、急停按钮、光栅传感器和互锁装置,符合CE和UL标准。维护模块提供预测性维护功能,通过振动传感器和温度监控,提前预警设备故障。备件管理系统记录耗材(如激光镜片)寿命,提示更换周期。

三、工艺流程与自动化控制

彩运网cy123自动化产线的工艺流程分为五个阶段:上料、预处理、激光划线、检测和下料。整个过程在封闭环境中进行,以减少污染。

-上料阶段:原材料(玻璃基板)通过AGV(自动导引车)或手动装载到输入缓冲区。机器人手臂根据MES指令抓取面板,放置于传送带。视觉系统校验面板ID和方向,确保与生产订单匹配。

彩运网cy123-预处理阶段:面板进入清洁站,离子风机去除静电和灰尘。温度控制单元将面板预热至25°C,以减少热应力对划线的影响。

彩运网cy123-激光划线阶段:面板定位后,激光划线机根据预设图案(如直线或曲线)进行加工。加工参数(功率、速度、焦距)由PLC动态调整,适应不同面板型号。机器人辅助翻转面板,实现双面划线。整个过程在氮气环境中进行,防止氧化。

-检测阶段:划线完成后,视觉检测单元扫描面板,比对标准模板。数据上传至云平台,用于统计分析。若缺陷率超过阈值(如1%),系统自动调整激光参数或停机报警。

彩运网cy123-下料阶段:合格品由机器人转移至输出缓冲区,包装后入库;不合格品送入返工站。MES更新库存和质量记录,实现全程追溯。

自动化控制策略基于反馈循环和人工智能算法。PLC执行实时控制,SCADA监控关键指标(如OEE整体设备效率)。通过机器学习模型,系统优化加工参数,预测维护需求。例如,基于历史数据,AI可建议激光功率调整,以延长设备寿命。

四、优势与效益分析

彩运网cy123本设计方案的优势显著:首先,自动化产线将人工成本降低30%以上,通过24/7运行,产能提升40%。其次,高精度激光技术将产品不良率控制在0.5%以内,优于传统机械划线。第三,模块化设计便于扩展,例如添加多激光头或集成其他工艺(如镀膜)。第四,数据驱动管理提高透明度,支持快速决策。从环境角度,激光加工无刀具磨损,减少废弃物,符合绿色制造趋势。

经济效益方面,投资回收期通常在2-3年,主要取决于产能利用率和维护成本。社会效益上,自动化减少重复劳动,提升工作安全性。

结论

液晶面板激光划线机自动化产线整体设计方案通过集成先进激光技术、机器人系统和智能控制,实现了高效、精准和可靠的生产。该方案不仅满足现代制造业对质量和效率的需求,还为未来升级预留了空间。随着5G和物联网技术的发展,此类产线可进一步融入智能工厂生态,推动液晶面板行业向数字化、智能化转型。企业实施时,建议分阶段部署,并进行员工培训,以确保平滑过渡。

FAQ问答

1.什么是液晶面板激光划线机?它的主要作用是什么?

液晶面板激光划线机是一种专用设备,利用高能激光束在玻璃基板上进行精密切割或划线,用于形成电路图案或分割面板。其主要作用是替代传统机械刀片,提高加工精度和效率,减少材料损耗,适用于高分辨率显示面板的制造。

彩运网cy1232.自动化产线如何提高生产效率和产品质量?

自动化产线通过机器人、传送带和智能控制系统实现连续运行,减少人工干预和停机时间,从而将生产效率提升40%以上。同时,集成视觉检测和实时监控确保划线精度,将产品不良率控制在0.5%以内,并通过数据追溯优化工艺参数。

彩运网cy1233.设计中考虑了哪些安全措施来保护操作人员和设备?

彩运网cy123设计包括多重安全措施:激光防护罩和互锁装置防止辐射泄漏;光栅传感器和急停按钮在异常时立即停机;清洁模块减少粉尘爆炸风险;定期维护和培训确保操作合规。这些措施符合国际标准,如ISO13849,保障人员与设备安全。

彩运网cy1234.维护和故障排除如何进行?是否需要专业技术人员?

维护采用预测性策略,通过传感器监控设备状态,提前预警故障。故障排除依托SCADA系统提供诊断报告,并配备远程支持。日常维护可由培训后的操作员完成,但复杂问题(如激光器校准)需专业技术人员,建议与供应商建立服务协议。

5.这个方案的成本效益如何?投资回收期是多久?

彩运网cy123方案初始投资较高(约100-500万元,取决于规模),但通过降低人工成本、提高产能和减少废品,通常在2-3年内实现投资回收。长期看,自动化产线可提升企业竞争力,适应大规模定制需求,具体效益需根据实际产能和市场需求评估。

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

彩运网cy123在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

彩运网cy123在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

电子连接器行业CCD视觉打标精度提升方案

彩运网cy123一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

彩运网cy123激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

激光切割安全操作实操手册

激光切割技术以其高精度、高效率广泛应用于金属加工、制造业等领域。然而,激光设备在操作过程中...

2025-10-06 -

精密激光切割材料选择解决方案

彩运网cy123精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06